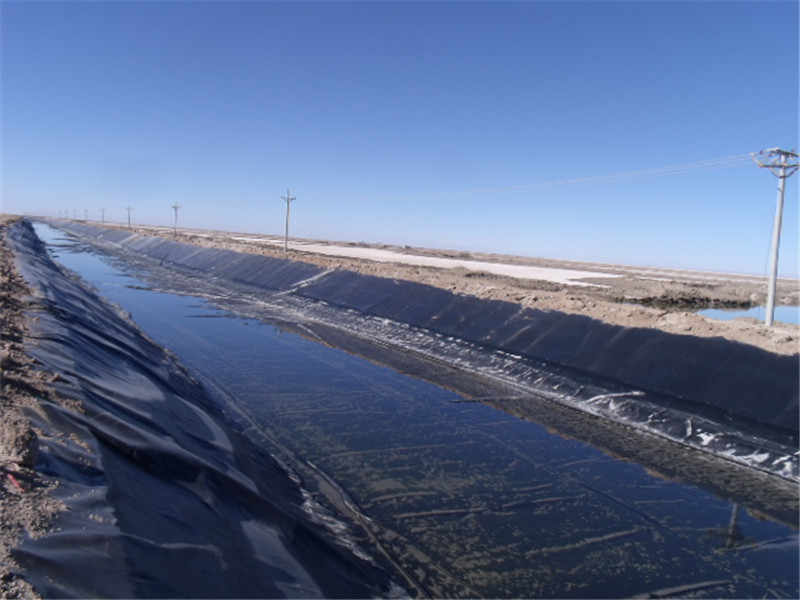

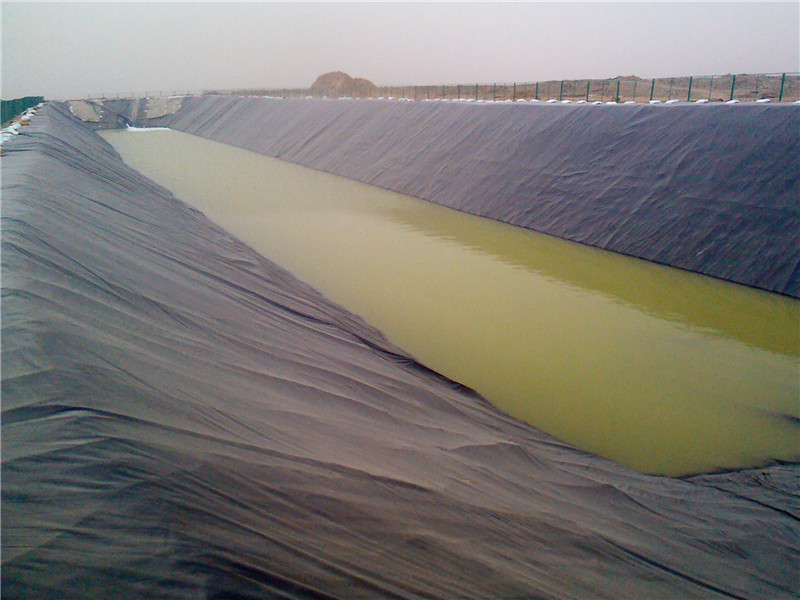

Ткань для покрытия пруда, препятствующая просачиванию воды

Ткань для покрытия пруда, препятствующая просачиванию воды

Информация о продукте

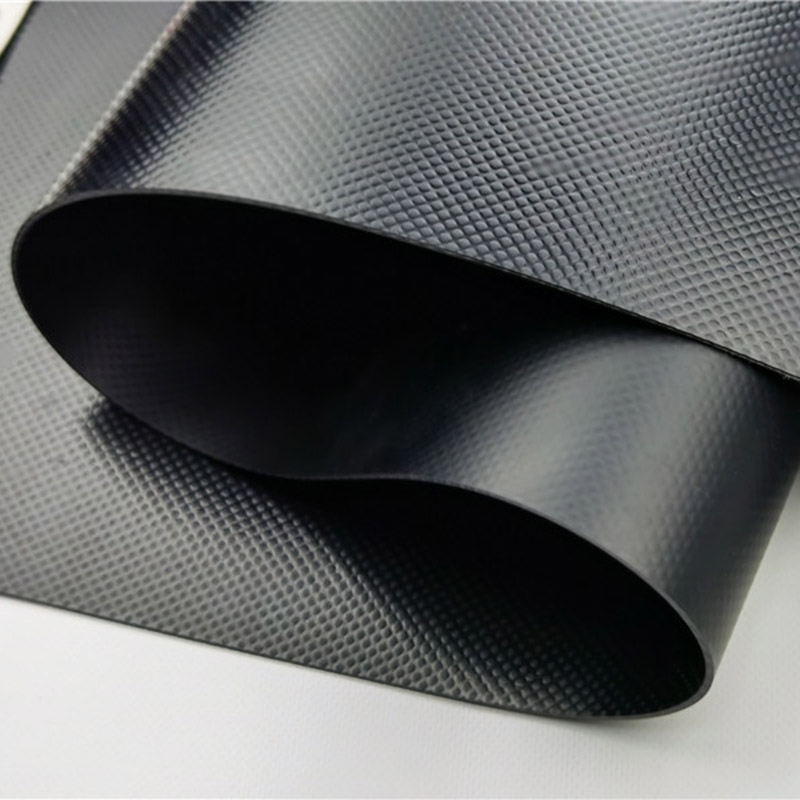

Противофильтрационная ПВХ-ткань изготовлена из высокопрочного полиэфирного волокна с двухслойным ПВХ-покрытием, применяется для защиты от просачивания в различных целях, таких как пруды, нефтяные скважины, соленые озера, имеет более длительный срок службы, чем традиционные геомембраны, и более износостойка.

Особенность продукта

◈ Коррозионная стойкость.

◈ Легкий и прочный на разрыв.

◈ Материал, препятствующий впитыванию влаги

◈ Огнестойкость

◈ Сопротивление сгибанию

◈ Все персонажи доступны в индивидуальных версиях в соответствии с различными условиями использования.

Преимущество продукта

Материал спроектирован как пятислойная структура, исходя из области применения и конструктивных требований проекта:

Первый слой — специальный каркасный материал.

Используя специальный материал скелета, материал скелета использует специальный волокнистый материал в качестве скелета канальной ткани. Волокно имеет следующие характеристики:

1. Высокий модуль, крайне низкая усадка

2. Отличная коррозионная стойкость;

3. Вес, высокая прочность, эквивалентная прочности стальной проволоки того же сечения, но всего 1/7 веса стальной трубы;

4. Противокапельное действие, которое эффективно предотвращает проникновение воды в материал и его повреждение.

5. Высокая устойчивость к сгибанию.

Использование специальной тканой структуры решает продольную линейную усадку материала, которая становится объемным расширением в направлении толщины. Согласно тесту нашей компании, при -25℃ нет никаких изменений в размерах в течение 25 часов, а при 80℃ в течение 168 часов нет никаких изменений в геометрических размерах.

Благодаря высокой прочности материала каркаса он может полностью противостоять деформации и напряжению поверхностного пластикового материала.

Второй и третий слои: конструкция специального связующего слоя

Технология склеивания — это технология соединения поверхностей однородных или разнородных объектов с помощью клея. Материалы имеют сродство и образуют единое целое.

Четвертый и пятый слои: проектирование поверхностных антикоррозионных и фрикционных материалов.

1. Введение инородных функциональных антиультрафиолетовых материалов может значительно снизить влияние ультрафиолетовых лучей на свойства старения материалов. Продукт сильно поглощает ультрафиолетовые лучи (особенно длину волны 290-400 нм) и защищает пластик от фотоокислительной деградации, вызванной ультрафиолетовым излучением, тем самым значительно продлевая срок службы продукта и повышая его атмосферостойкость и устойчивость к старению.

Для соответствия требованиям по стойкости пластика к старению наша компания добавит в формулу светостабилизаторы, поглотители ультрафиолета и морозостойкие пластификаторы в соответствии с требованиями заказчика.

2. Использование зарубежных модификаторов морозостойкости для изменения низкотемпературного растрескивания специальных материалов для протечек позволяет предотвратить хрупкость изделий в условиях низких температур. Обладает хорошей атмосферостойкостью и морозостойкостью, сохраняет изделия при температуре -20-50°С, отличной вязкостью, ударной вязкостью и стойкостью к растрескиванию под напряжением.

3. Внедрение иностранных модифицированных материалов для повышения химической коррозионной стойкости специальных противофильтрационных материалов; основными компонентами рассола являются: катионы Na+, Калифорния+, старший2+; анионы Cl-, ТАК42-, Бр-, ХСО3-, материалы, используемые в нашей компании. Среди них ни один из видов сырья не будет реагировать физически или химически с компонентами в рассоле, и все используемые материалы инертны.

4. Внедрить иностранные функциональные материалы для повышения стойкости к проколам, износостойкости, изгибной стойкости, упрочнения, хорошей остаточной деформации при сжатии и восстановления специальных противоутечных материалов, чтобы материал одновременно обладал преимуществами резины. Производительность лучше, чем у резины.

Использование вышеуказанных конструктивных решений не только решает проблему повреждения материала химической коррозией, но и более разумно использует многослойную структуру для решения проблемы деформации и стойкости материала к проколам. Конструкция решает проблему деформации чередующейся температуры материала, так что разрушение сварного шва материала удовлетворительно решено. Вышеуказанные принципы проектирования на практике доказали свою осуществимость и высокую адаптивность. Характеристики этого продукта органично сочетаются с уникальными свойствами различных материалов, образуя специальный композитный материал с защитой от просачивания. Все пятислойные структуры формируются методом высокотемпературного горячего расплава, образуя единое целое. Хотя продукт в конечном итоге формируется как единое целое, каждый функциональный слой имеет свое собственное разделение труда и роль, образуя общий синергетический эффект для обеспечения противопротечных и износостойких свойств продукта, устойчивости к атмосферным воздействиям, малой деформации и других свойств.